Malzeme İhtiyaç Planlaması

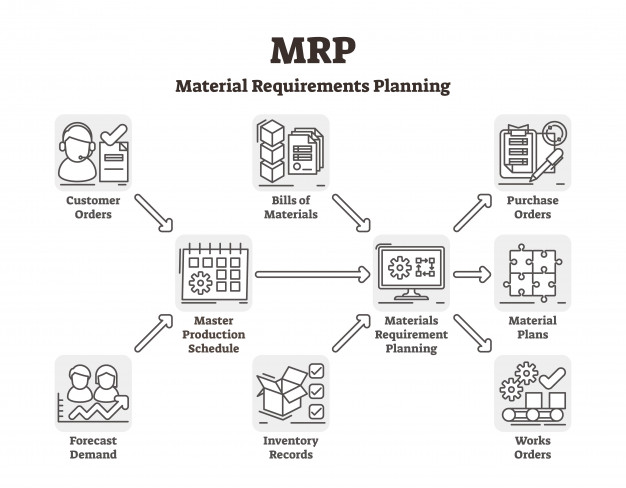

Üretim planlama ve kontrol işlemlerinde, üretim planlaması literatüründe geniş yer tutan ve ortaya koymuş olduğu faydalar açısından oldukça önemli enstrümanlardan biri olan malzeme ihtiyaç planlaması belli ürün veya ürün grubuna ait üretim planını esas alarak, ürünü bileşenlerine ayıran ve böylece üretim girdilerini miktar esaslı tespit edip işletmede sipariş ve kontrol imkanı tanıyan bilgi sistemidir. Ana üretim planından hareketle üretimin programlanması ve kontrol yöntemi olan malzeme ihtiyaç planlamasının etkin bir şekilde kullanılması, işletme açısından daha iyi müşteri ilişkilerinin oluşmasına, maliyetlerin düşmesine, ana üretim planının revize edilmesine, etkin bir iç kontrol sisteminin oluşmasına, hazırlık ve atıl kapasite maliyetlerinin indirgenmesine, yöneticilerin geleceği planlamalarında etkinlik kazandırmasını ve talebe zamanında ve etkin bir şekilde cevap vermeye olanak tanıması bakımından oldukça önemlidir.

Üretim Kaynakları Planlaması

Malzeme ihtiyaç planlamasına ilişkin çalışmalar standart bir hedef çalışma programına sahip değildir. Bu yönüyle sistemin kullanılmasının yaratacağı faydaya ulaşma adına çeşitli uygulama yolları uygulanabilmektedir. Bu hareket serbestisi, yanlış yapma ihtimalini de ortaya koymakla birlikte, sistemin doğru, etkin ve amaçlara göre uygulama yönlerinin çeşitliliğini de beraberinde getirir. Üretim Kaynakları Planlaması, daha ziyade, üretim kaynakları faaliyet alanlarını genişletmek ve işlemlerin diğer işlevsel alanlarını planlama sürecine dahil etmek için planlanmış bir girişimdir. ÜKP sistemleri, satış, pazarlama, üretim, tasarım, kalite kontrol, muhasebe gibi tüm işletme işlevlerini bütünleşik bir yapı içinde bir araya getiren iş sistemleridir. ÜKP sistemleri değişik sektörlere, süreç, talaşlı imalat, montaj gibi değişik üretim tiplerine ve karmaşık işletme koşullarına uyum sağlayabilecek özgün modüller ile parametreler içermektedir. Bugün ulaşılan nokta ile ÜKP sistemleri, üretim yapılan her ortama uyum sağlamaktadır.

Malzeme İhtiyaç Planlamasının Etkinliğinin Kısıtlanma Nedenleri

İşletmelerin %25,6’sında ana üretim çizelgesinin iyi hazırlanmamasından, %30,2’inde parça listelerinin eksik ya da yanlış olmasından, %32,6’sında envanter kayıtlarının eksik ya da yanlış olması, malzeme çeşidinin çok fazla olması ve üretim bilgilerinin eksik ya da yanlış olmasından, %27,9’unda ürün ağaçlarının karmaşık olmasından, %11,6’sında kapasite planlamanın yetersiz olmasından ve %25,6’sında bilgili ve deneyimli kişilerce yürütülmemesinden kaynaklanmaktadır. İşletmelerde Malzeme İhtiyaç Planlamasının etkinliğini en çok envanter kayıtlarının eksik ya da yanlış olması, malzeme çeşidinin çok fazla olması ve üretim bilgilerinin eksik ya da yanlış olması kısıtlamaktadır. Malzeme İhtiyaç Planlamasının bilgisayar ortamında yapılmasına rağmen kayıtların eksik veya yanlış tutulmasının malzeme ihtiyaç planlamasının etkinliğini azaltmaktadır. Bunun nedeninin de işletmelerde çalışan personelin raporlama eksikliği olduğu düşünülebilir.

MİP’nı kullanmanın işletmeye sağladığı yararlar

İşletmelerin %44,2’sinde üretim maliyetlerinin azaldığı, %39,5’inde işgücü verimliliğinin arttığı, %62,8’inde fiziksel kaynakların etkin kullanımının sağlandığı, %46,5’inde ürün kalitesinin arttığı,%37,2’sinde stok denetiminin ve rekabetin arttığı ve %44,2’sinde diğer yararların sağlanıldığı görülmüştür.

İşletmelerde MİP kullanımı en çok fiziksel kaynakların etkin kullanımını ve ürün kalitesinin artmasını sağlamaktadır. Ancak MİP’in stok denetimi konusunda da işletmelere fayda sağlaması gerekirken bu faydanın yukarıdaki çizelgede en düşük oranda olduğu dikkat çekicidir.

MİP’nı kullanımında Karşılaşılan Sorunlar ve Yazılım İlişkisi

İşletmelerin %37,2’si yazılımların yetersiz ve kuruma özgü olmamasından, %30,2’si nitelikli insan gücü yetersizliğinden, %9,3’ü rekabet koşullarındaki hızlı değişmelerden, %14’ü teknolojik koşullardaki hızlı değişmelerden, %32,6’sı teknik destek ve servis sorunlarından, %18,6’sı da diğer sorunlarla karşılaştıklarını ifade etmektedirler. MİP ve ÜKP programları ile ilgili olarak işletmeler en çok yazılımların yetersiz ve kurumumuza özgü olmaması, teknik destek ve servis sorunları ve yine daha önceki maddelerde sıkça karşılaştığımız nitelikli insan gücü yetersizliği (programları doğru ve etkin kullanabilecek personel) açısından sorunlar yaşamaktadır.

Leave a reply